Полиамидна смола, скраћено ПА, је опште позната као најлон. То је макромолекуларни полимер са понављајућим главним ланцем који садржи амидне групе. Пет инжењерских пластика у највећој производњи, највише врста, најчешће коришћених врста и других полимерних мешавина и легура итд., испуњавају различите посебне захтеве, широко се користе као замена за метал, дрво и друге традиционалне материјале.

ПА6 је најлонски материјал, чија је механичка чврстоћа релативно висока, али нижа од ПА66; затезна чврстоћа, површинска тврдоћа и крутост су веће од других најлонских пластика, а отпорност на ударце и флексибилност од ПА66.

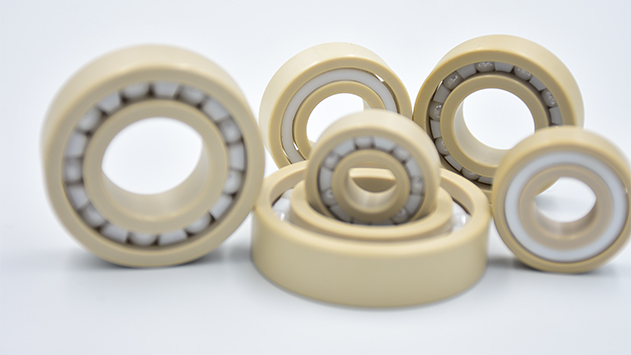

ПА6 најлонска пластика се широко користи у производњи лежајева, округлих зупчаника, брегастих осовина, косих зупчаника, разних ваљака, ременица, импелера пумпи, лопатица вентилатора, пужних зупчаника, пропелера, вијака, навртки, заптивки, заптивки високог притиска, заптивки отпорних на уље, контејнера отпорних на уље, кућишта, црева, омотача каблова, свакодневних потрепштина и фолија за паковање и тако даље.

PA6 се често користи у бризгању, екструзији и другим методама обраде. Током обраде, PA6 може имати неке уобичајене проблеме, укључујући:

Слаб ток топљењаPA6 има висок вискозитет растопа, што лако доводи до лошег протока растопа и утиче на квалитет обликовања производа. Флуидност растопа може се побољшати подешавањем температуре обраде и повећањем притиска убризгавања.

Велико скупљањеPA6 ће се значајно скупљати током процеса хлађења, што ће лако довести до нестабилне величине производа или деформације. Скупљање се може смањити рационалним пројектовањем структуре калупа и контролом брзине хлађења.

Мехурићи и порозностКод бризгања, PA6 може произвести мехуриће и порозност због остатака гаса или лошег протока растопа, што утиче на квалитет површине производа. Стварање мехурића и порозност може се смањити оптимизацијом структуре калупа и повећањем температуре растопа.

Отпорност на хабање површинеPA6 је склонан огреботинама током бризгања или екструзије, што утиче на квалитет производа и тиме смањује век трајања производа. У процесу пелетирања PA6 може се додати одговарајућа количинасиликонски мастербач, кроз модификацију ПА6 материјала, како би се побољшале перформансе обраде ПА6 честица, како би се избегло угрожавање квалитета производа.

SILIKE Силиконски мастербач отпорни на хабање површине——Помагање развоју индустрије инжењерске пластике

SILIKE силиконски мастербач LYSI-407је пелетизирана формулација са 30% силоксанског полимера ултра високе молекулске тежине диспергованог у полиамиду-6 (ПА6). Широко се користи као ефикасан адитив за системе смола компатибилних са ПА6 ради побољшања својстава обраде и квалитета површине, као што су боља способност течења смоле, пуњење и ослобађање калупа, мањи обртни момент екструдера, нижи коефицијент трења и већа отпорност на огреботине и хабање.

Које су предности додавања праве количинеСИЛИКАНСКИСиликонски мастербач LYSI-407у процесу гранулације?

(1) Побољшати својства обраде, укључујући бољу способност течења, смањено слињење екструзионог калупа, мањи обртни момент екструдера, боље пуњење и ослобађање калупа

(2) Побољшати квалитет површине као што је клизање површине и смањити коефицијент трења.

(3) Већа отпорност на хабање и гребање

(4) Бржи проток, смањење стопе дефекта производа.

(5) Повећајте стабилност у поређењу са традиционалним помоћним средствима за обраду или мазивима

Које су области применеSILIKE силиконски мастербач LYSI-407?

(1) PA6, PA66 једињења

(2) Стаклена влакна ПА једињења

(3) Инжењерске пластике

(4) Други системи компатибилни са PA

Силиконски мастербач серије СИЛИКЕ ЛИСИмогу се обрађивати на исти начин као и носач смоле на коме су базирани. Могу се користити у класичним процесима мешања растопом као што су екструдери са једним/двоструким пужем и бризгање. Препоручује се физичко мешање са пелетом чистог полимера.

Различите количине адитива имају различите ефекте, ако желите да побољшате перформансе обраде и површинске перформансе сировина за инжењерску пластику, можете контактирати SILIKE, а ми вам можемо пружити ефикасна решења како би ваши производи били конкурентнији.

Tel: +86-28-83625089/+ 86-15108280799 Email: amy.wang@silike.cn

Веб-сајт:www.siliketech.com

Време објаве: 07.03.2024.